HAMILTON VENTURA “Elvis80″モデルのベルト製作

ご無沙汰しております。フランジストラップの東海林です。

前回の投稿よりだいぶ期間が開いてしまいました…。有り難いことにオーダー頂いたベルトの製作納期に追われる日々を過ごしており、ブログ更新が滞ってしまっておりました。(言い訳です…)

さて本日は、HAMILTON VENTURA “Elvis80″モデルのベルト製作について書かせて頂きます。

じつはこのElvis80、ベルトの取り付け部分が非常に特殊なため通常規格のベルトは一切受け付けない仕様となっており、これまでは当店でも泣く泣くお断りしていました。それを今回お客様のご協力もあり製作の機会を頂き、無事完成に至ることができましたので、細かな仕様なども含めてお伝えできればと思います。

まずどんなベルトなのかというと、

ベルト取り付け部分が写真のような「鍵型」になっており、見るからに非常に特殊な形状です。早速ベルトを分解し内部構造を見ていくと、

ベルトの中に鍵型のプラスチックパーツ(右)が埋め込まれており、このプラスチックパーツを樹脂(左のベルトの中に少し見えるオレンジの部分)と接着固定して、更にその樹脂と革を縫い付けて固定。結果プラスチックパーツとベルトがしっかり固定される、という2段階構造になっています。今回はこの樹脂が劣化して割れてしまったために先端のプラスチックが外れ、ベルトが破損してしまっていた状態でした。樹脂はともかく、鍵型のプラスチックパーツは他で代用が効かないので、これを新しいベルトに移植し製作していく形となります。

それでは製作工程に入ります。

まずは取り外したプラスチックパーツをクリーニング。薬品で接着剤を綺麗に除去してから、やすりで表面を荒らし、さらにはプライマー(下処理剤)を縫って乾燥。この後に接着を行うわけですが、この事前の処理をいかに丁寧に行うかが非常に重要です。適当にやると、後々「あれなんかくっつかない!」と痛い目にあいます。接着は下処理が9割。簡単に見えて非常に奥が深いのです…

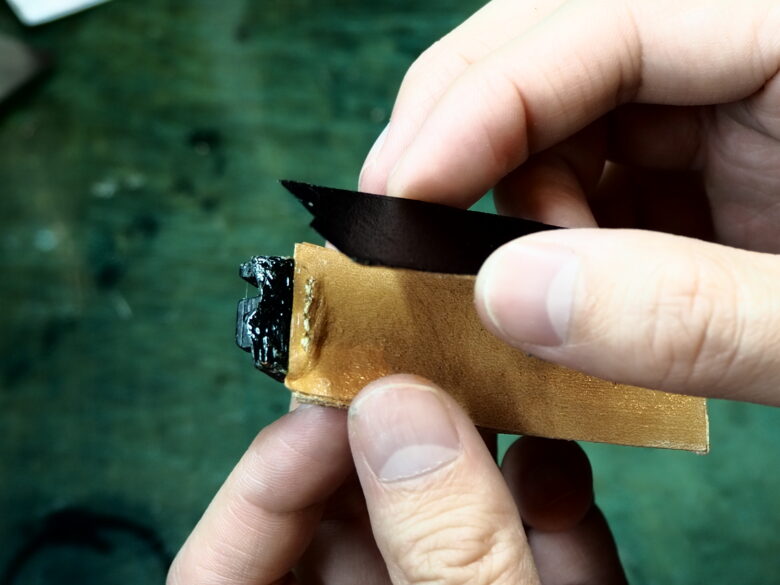

次に、このプラスチックパーツに革を接着していきます。「芯材」というベルトの背骨に当たる部分で、元の純正ベルトではここにウレタンを使用していたため経年劣化で割れてしまっておりました。その為新たに製作するベルトでは、成型がしやすく耐久性にも優れる「タンニン鞣し革」を使用しています。なお、プラスチックパーツの複雑な形状に適合させるため0.6mm厚の革を計3枚重ねて製作しました。

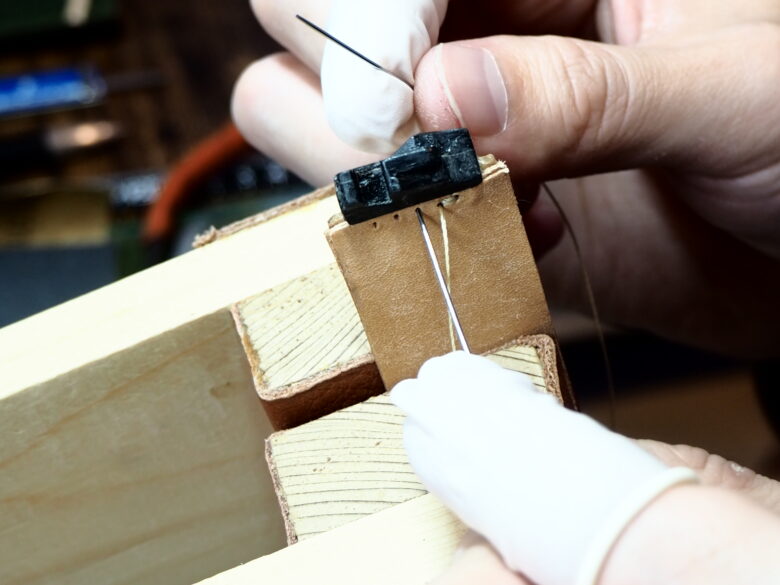

さらに、接着だけでは経年によって剝がれる恐れがあるため、接着したプラスチックパーツと芯材(革)とを縫い合わせていきます。プラスチックを縫うという荒業ですが、これをによりしっかりと固定されるわけです。

これで、ベルトの背骨にあたる芯材と、取り付け部分のプラスチックパーツの合体が完了しました。ここに表革(ハーマンオークレザー・黒)を接着していきます。

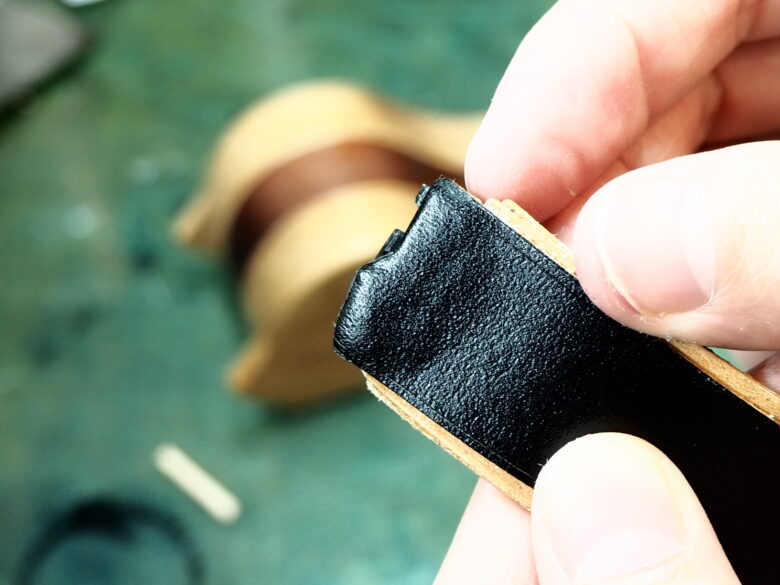

こんな感じです。ベルトっぽくなってきましたね。

ちなみに横から見るとこんな感じです。革がプラスチックパーツにぴったりフィットしているのがわかります。次に張り付けた表革と芯材とを縫い合わせていきます。

なお通常この工程にはミシンを使用しますが、今回は構造的に難しいので手縫いを行いました。

※余談ですが、この製法はイメージ的には革靴の「グッドイヤーウェルト製法」に近いですね。アッパーとウェルト(と中底)を縫い合わせる。ウェルトとアウトソールを縫い合わせる。結果アッパーとアウトソールが頑丈にくっ付く、的な感じです。

これで、ベルトのベースは完成しました。あとは当店の通常規格のベルト製作と同様の流れですのでサクッと流しますが、

スタッズを打ち込み、

裏材を接着し、

コバの染色&磨きを行い、

完成です!!

左が純正ベルト、右が今回製作したベルトです。時計に装着するとこんな感じです。

とてもいい感じです!お客様にもとても喜んでいただけました。

かねてより製作方法を確立したいとおもっていたこのElvis80。その為にはどうしても一度ベルトを分解して構造を把握する必要がありましたが、お客様に「バラしていいですよ!」と仰って頂けたので今回製作に至ることができました。ご協力感謝したします。

これまでお断りしていました皆様、ようやく作れるようになりましたので是非ご相談お待ちしております!